Conception Générative pour la Fabrication Additive

Avec les différentes méthodes de production qui commencent à exister, échappant aux techniques plus traditionnelles de production de matériaux en acier, les formes de concevoir les éléments doivent aussi être adaptées. La fabrication additive associée à l’impression 3D, se traduit dans une grande différence de méthodes de production face aux méthodes courantes et, comme tel, les méthodes de conception doivent être adaptées a ces nouvelles méthodes productives.

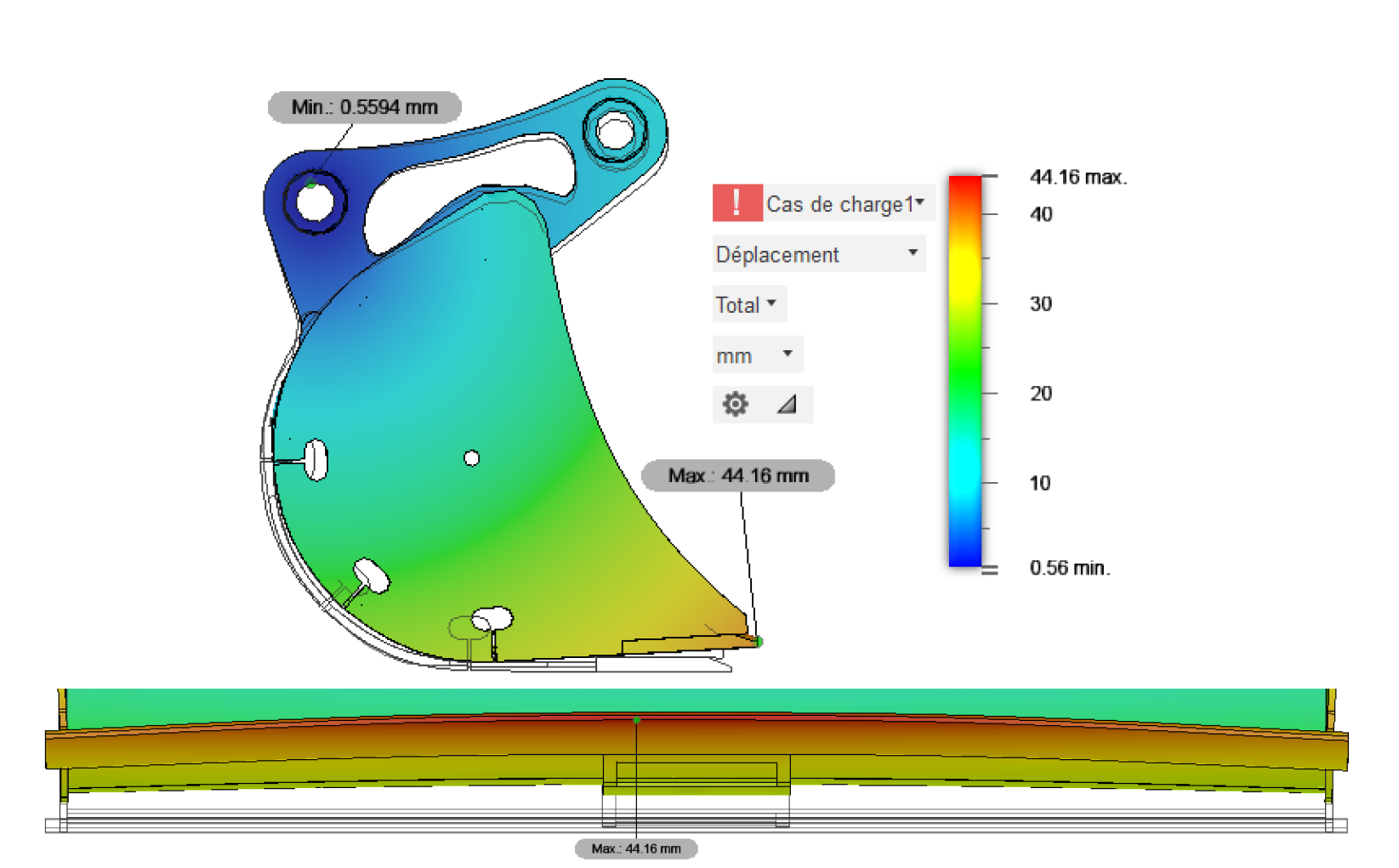

La conception générative est un procès différent de conception qui permet d’explorer les avantages de la fabrication additive. La demande est affinée par logiciel en modifiant les valeurs minimales et maximales d’une fourchette, dans lequel une variable du programme répond à toutes les restrictions dans le but de réduire ou d’augmenter le nombre de résultats à obtenir. Des optimisations topologiques sont aussi obtenues utilisant cette méthode, en permettant d’optimiser un objet en réorganisant le matériel, entre autres, le facteur de sécurité, de déplacement ou de déformation. En combinant ces deux méthodes, il est possible d’obtenir de bons résultats d’optimisation des pièces.

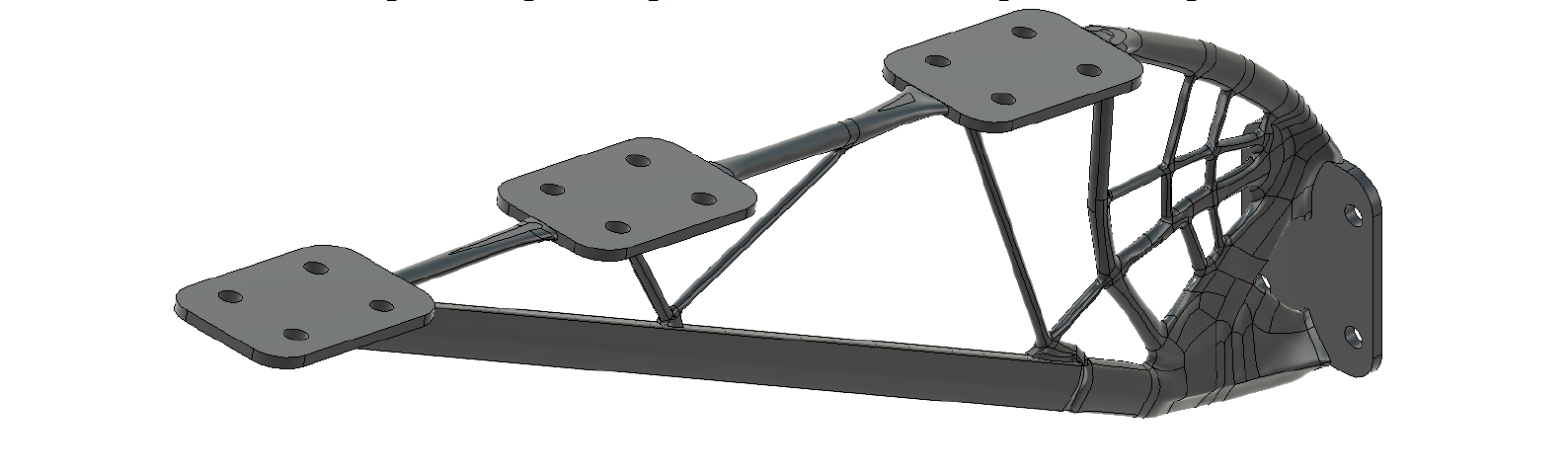

Slefty a développé l’analyse d’un accessoire pour des machines de construction, un seau, de manière à vérifier les avantages et les désavantages de fabrication additive associée à la conception générative pour ce produit.

La flexibilité d’utilisation associée à ce type d’équipement fait que les sollicitations et efforts qui y sont installés sont très variés. Avec ces variations, il n’existe pas un chemin d’optimisation linéaire associée à l’optimisation topologique qui nous permet de réduire et de modifier la pièce dans une seule direction. Ceci associé aux contraintes d’utilisation de l’équipement elles-mêmes fait que l’optimisation à réaliser exploite peu les potentialités de la conception générative.

Malgré cela, le seau a été modifié et une amélioration de sa conception a été réalisée. Ce produit n’est pas un exemple d’une grande réduction des matériaux utilisés, en raison de toutes les contraintes mentionnées ci-dessus, mais on est arrivé à des valeurs d’optimisation de 5% en poids de seau. Un autre type de produits faisant l’objet d’une optimisation topologique peut atteindre des optimisations en poids de l’ordre de 40%, comme c’est le cas pour le renforcement d’un élément métallique montré dans l’image ci-dessous.

Ce type de conception générative est souvent associé à l’impression 3D et dans le cas de ce seau, l’objectif était même d’analyser les potentiels de la production 3D et d’évaluer la phase de maturité de la technologie. Les technologies les plus largement utilisées aujourd’hui sont la fusion sélective, liant à jet et extrusion de métal. D’autres systèmes d’impression 3D en métal ont été développés sur la base de l’impression 3D en plastique. Bien que la production à petite échelle de l’équipement soit déjà possible à l’échelle réelle grâce à cette méthode, il est encore assez difficile d’y accéder. Malgré cela, il a été possible d’avoir accès à la technologie et aux coûts y afférents.

L’état de maturité de ce type de production est déjà quelque peu, mais encore loin d’une massification par plusieurs secteurs de l’industrie. Leur utilisation est davantage liée au remplacement de pièces de petite taille qui avaient leur processus de production associé à l’usinage en cas de ruptures de stock ou de besoins de remplacement dans un court laps de temps. Malgré cela, l’utilisation de l’acier dans la fabrication additive est encore sous-estimée par rapport à d’autres matériaux polymères qui présentent des caractéristiques de résistance mécanique et d’abrasion très intéressantes.

En termes de coûts, la fabrication supplémentaire associée à un seau de taille réelle présente encore des coûts très élevés. Dans la production de celui-ci, par rapport aux méthodes traditionnelles, les coûts peuvent atteindre 10 fois plus. En ce qui concerne la durée de production, le scénario est similaire avec le temps de production d’un seau par la fabrication additive se trouvant à environ 10 fois plus que les procédés traditionnels. Bien que les différences entre les deux méthodes de production soient assez grandes, si l’on compare le même produit à une échelle de 1/10, les coûts et le temps de production sont très proches, montrant que cette technologie se présente comme la plus compétitive pour les pièces et éléments de plus petite taille.

La conception générative, bien qu’elle soit une méthode de conception plus associée à la fabrication additive, est assez capable et importante d’en tenir compte dans l’analyse et la conception du produit. Il est ainsi facile de vérifier où se trouvent les plus grandes sollicitations sur les éléments et de modifier les géométries sur la base des sollicitations réelles. La fabrication additive ou l’impression 3D, bien qu’elle soit une technologie d’accès possible, dans le cas de pièces métalliques, trouve encore son spectre d’application limité à certaines applications. Les développements récents liés à la technologie et les perspectives dans un avenir proche font croire que ce spectre d’application s’étendra de plus en plus à divers éléments et industries.